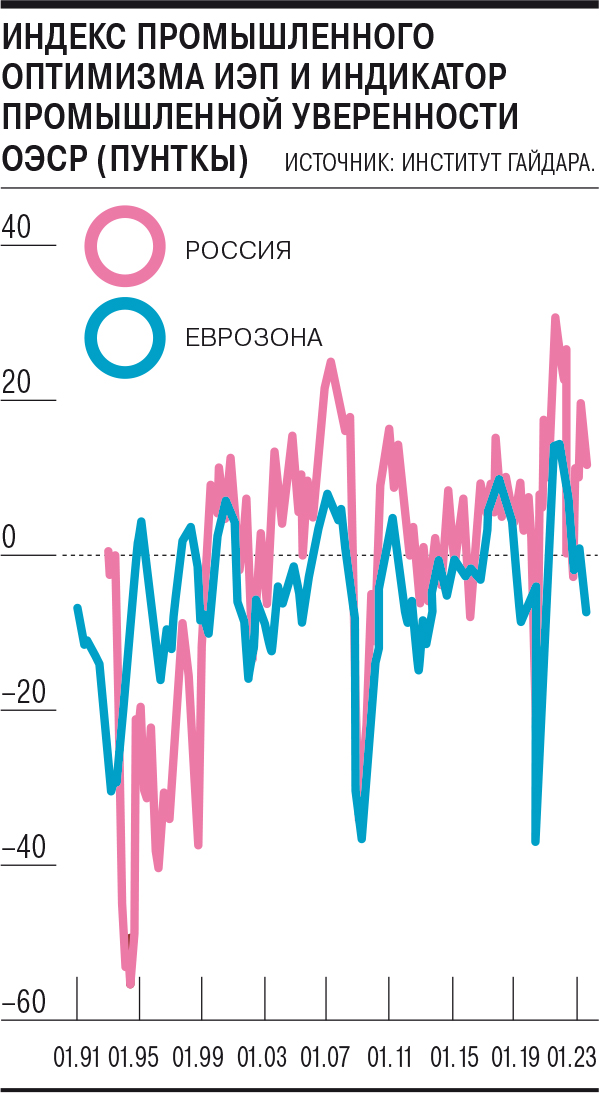

По данным июльских конъюнктурных опросов Института Гайдара (ИЭП), оптимизм российской промышленности продолжил снижаться второй месяц подряд. Соответствующий индекс ИЭП с пиковых значений мая за июнь опустился лишь на 2 пункта, но за 19 дней июля — уже на 6 пунктов, до значений января—февраля 2023 года. Показатель с некоторым лагом традиционно следует за аналогичным индикатором в еврозоне (OECD Industrial Confidence Indicator), который в июне ушел в заметный минус, более всего заметный в Германии (см. график).

Снижение в июне—июле оптимизма российской промышленности объясняется динамикой спроса: баланс изменений продаж перестал расти, а в июле снизился до минус 5 пунктов после плюс 6 пунктов в мае—июне. Увеличение спроса, по оценкам предприятий, сменилось в июле снижением. Это привело к снижению удовлетворенности текущими продажами и росту неудовлетворительных их оценок: доля продаж, воспринимаемых респондентами как «нормальные», снизилась в июле до 63% после 71% в июне (максимум текущего кризиса).

Негативная динамика спроса потребовала от предприятий корректировки планов выпуска. Баланс этого показателя после рекордных майских плюс 25 пунктов снизился в июне до плюс 19 пунктов и остался на этом уровне в июле. «Промышленность, таким образом, пока не уверена в смене положительного тренда второго квартала 2023 года на негативный и с осторожностью пересматривает свои производственные планы»,— полагает автор оценок Сергей Цухло. В пользу этого, по его мнению, говорят и оценки запасов готовой продукции, баланс которых остался в июле в скромном плюсе, что говорит о полном контроле предприятий за соотношением спроса и предложения на рынках и высокой готовности реагировать на любые новые события. Планы выпуска промышленных предприятий еврозоны тоже уверенно теряют оптимизм после январского локального всплеска и в июне были близки к переходу в минус.